供应链管理技术已经在全球范围内为成千上万的企业带来了巨大的经济效益。运用供应链管理技术可以减少整个供应链的库存量,使供应链的总成本降低,缩短新产品的研发周期与对客户的交货时间,提高客户的满意水平。所有这些竞争优势的获得都取决于对供应链网络中的供应商、制造商、批发商、零售商、仓储、运输以及信息系统等组成供应链系统的各个部分的紧密配合。供应链管理理论研究在特定的商业环境下,设计出最优的(或满意的)供应链网络计划,协调供应链伙伴关系,以增加整条供应链的核心竞争力。近十多年来供应链运营的实际情况表明,供应链管理并没有达到人们预期的目标,原因何在?供应链系统处在一个复杂多变的商业环境当中,各个参与主体跨地域、多环节的特征,使得供应链系统容易受到来自系统外部环境和系统内部合作伙伴的干扰,使系统偏离预定的设计目标。

统计数据显示,近十多年来,地震、洪涝、咫风、突发疫情、恐怖袭击等风险发生的频率和强度都在逐年增加,企业的经营环境越来越不稳定,风险使供应链中的企业蒙受停产或供货短缺所造成的损失重大。2000年3月,为包括诺基亚和爱立信供货的美国新墨西哥州飞利浦公司芯片厂发生火灾,导致了连续几个星期全球范围的芯片短缺。诺基亚和爱立信由于采取了不同的应急措施,出现了完全不同的市场效果。经过这场事件,诺基亚的市场份额上升了3%。爱立信则损失了近40亿美元的潜在销售收入。1999年台湾大地震引发全球电脑器件供应短缺,大地震后,苹果公司陷入供货短缺、客户抱怨和销售额大幅下滑;而戴尔公司该季度的销售收入比往年同期增长了41%。2001年“911”恐怖袭击发生后,按照全球供应链和JIT运作的福特、丰田等大型制造企业都不同程度遭受到供应短缺和停产的困扰。

随着供应链管理技术的普及和推广,供应链层次结构越来越复杂,所跨地域范围越来越广,特别是现代供应链管理技术更多地强调精益制造、即时制或零库存,这些供应链“减肥”技术在带来巨大成功的背后,也使得企业抵御不确定性事件的能力受到极大的挑战,企业的应急能力变得越来越脆弱。当风险降临时,许多企业的正常业务被迫中断,有的甚至破产倒闭。但是,也有一些企业在遭到同样的风险后,能够从风险的影响中迅速恢复或者受到较少的影响,维持较高的客户服务。通过对这些企业成功经验与失败教训的总结可以发现,制定正确的供应链应急策略能够为企业提供强有力的战略保障。

2001年“911”恐怖事件和2003年SARS疫情过后,国内外学者更加重视风险对于供应链系统运作效率的影响。Sheffi Y.(2005),Christopher M.(2004),Tang C.S.(2005)分别提出了“弹性(Resijient)供应链策略(Strategy)”的理论构想,描述了“弹性供应链策略”与“鲁棒性(Robust)供应链策略”的区别与联系,Tang C.S.(2005)还根据风险给企业造成的影响,把供应链中的风险分为与原材料供应相关的风险、与产品市场需求相关的风险和与产品生产过程相关的风险;根据风险的性质,把供应链中的风险分为运营风险(Operational risk)和突发事件(Disruptions)。Qi X、Yu,G、于辉等(2005)讨论了供应链中的突发事件。Qi X等研究了由一个供应商和一个销售商组成的供应链系统,在发生突发事件使市场需求量发生波动的情况下,如何调整订货数量和零售价格,使得整个供应链的收益最大,研究表明数量折扣契约下的供应链协调机制对于突发事件的干扰具有一定的鲁棒性。于辉等在Qi X等研究基础上作了深入分析,讨论了在数量折扣契约下,当价格敏感系数发生变化,以及回购契约下,当市场需求量发生异常波动,对整个供应链的收益、以及供应链协调机制的影响,给出了供应链对突发事件的最优应对策略。Amy Z Zeng等(1998,2004)对供应领域风险进行了研究,运用决策树的方法建立了关于供应商数量的风险决策模型,并给出了一个决策准则,研究表明备用供应商是降低供应不确定性的一条有效途径。Wilson(2006)运用系统动力学研究了运输过程中的突发事件对供应链运营效率的影响,表明在VMI模式下比在传统管理模式下各项不利影响的程度明显减少。张存禄等(2005)运用目标规划研究了供应商数量与供应链风险、采购和生产成本的关系。宁钟等(2005)研究了期权在供应链风险管理中的应用,分析了期权如何增加信息流,促进风险共享,以及应用期权协调供应链各合作伙伴的动机,提高供应链对市场变化的应变能力。目前国内外与风险控制和应急管理相关的研究方法可以归纳为预案管理、随机优化、动态博弈优化、实时应急管理、鲁棒优化和弹性策略六类。

本文在上述研究的基础上,分析了供应链系统中风险的类型,供应链系统应对风险的过程,探索性地提出了构建以“弹性策略”和“鲁棒性策略”为核心的供应链系统应急策略体系,建立了包括风险可能造成危害的强度、风险发生的概率、采用供应链系统应急策略可能带来的收益与成本的供应链系统应急策略模型。

二、供应链系统风险分析

(一)供应链系统风险的类型

对供应链系统正常运营造成影响的风险不仅包括对整个社会造成影响的地震、洪涝、咫风、理论与方法供应链系统中的应急策略与模型泥石流、突发疫情、恐怖袭击,也包括企业生产经营过程中的重大交通事故、生产事故以及重要的人事变动。根据风险给企业造成的影响,供应链中的风险可以分为与原材料供应相关的风险、与产品市场需求相关的风险和与产品生产过程相关的风险;根据风险的性质,把供应链中的风险分为运营风险(operationalrisk)和突发事件(Disruntions)。运营风险通常指供应链系统内部由于市场需求、原材料供应和生产过程出现的偏离计划的异常波动,而突发事件通常指由于自然灾害或人为因素所造成的对系统产生重大负面影响的事件。与运营风险相比较,突发事件具有发生的概率小,但是事件发生后所造成的影响大的特点。

为了对供应链系统中的风险进行有效的控制,通过对风险产生的环节进行分析,可以把供应链系统风险分为七类(表1):(1)与市场价格相关的风险;(2)与运输相关的风险;(3)与库存相关的风险;(4)与结算支付或汇率变化相关的风险;(5)与员工管理相关的风险;(6)与信息管理相关的风险;(7)与技术设施相关的风险。

(二)风险对供应链系统影响程度的评价指标

不管产生风险的环节和对企业的影响环节如何,风险对供应链中企业的影响都将通过企业的经营业绩反映出来。风险通常会给企业的正常经营造成负面影响,这些影响既包括短期的供货短缺和客户服务水平降低,也包括长期的市场份额降低、客户流失和股票市值缩水等。这些影响的程度可以用下列指标进行评价:(1)销售额;(2)生产能力;(3)利润;(4)客户服务水平;(5)成本等。

(三)供应链系统应对风险的过程分析

虽然供应链系统中风险的发生具有突发性或随机性,但是大多数风险的出现都有一个潜伏期,有一些与自然灾害相关的风险往往可以通过历史数据或技术手段对风险发生的可能性大小和风险影响程度预测。供应链系统应对风险的一般过程包括:(1)风险的潜伏期预测与评估;(2)建立供应链系统应急策略体系;(3)风险发作点探测与报警;(4)短期快速应急反应启动;(5)短期影响程度评价;(6)恢复过程;(7)长期影响程度评价。其中“建立供应链系统应急策略体系”在整个供应链系统应对风险过程中起到关键作用。

三、供应链系统应急策略体系

许多案例已经表明,在遭遇到同样的风险干扰后,风险对不同的企业的影响程度不同,有些企业在遭到风险干扰后,正常的业务被迫中断,甚至破产倒闭,但是,也有一些企业在遭到同样的风险后,却能够从风险的影响中迅速恢复或者受到较少的影响,维持较高的客户服务。供应链系统应急策略就是研究在风险干扰情况下,可以减少风险影响程度的管理方法,采用其中的某些策略可能会增加供应链系统的经营成本,但是采用这些策略却可以减少风险造成的损失。

供应链系统应急策略按照决策的层次可以分为:战略策略与战术策略。按照风险产生的环节可以分为:与市场价格相关的策略、与运输相关的策略、与库存相关的策略、与结算支付或汇率变化相关的策略、与员工管理相关的策略、与信息管理相关的策略、与技术设施相关的策略。供应链系统应急策略按照策略本身的性质可以分为“弹性供应链策略”和“鲁棒性供应链策略”二类。“弹性”指企业的正常运营在受到风险干扰以后,有自动恢复初始(生产、服务等)状态的能力和速度,“鲁棒性”指企业受到干扰以后,具有保持原来(生产、服务等)状态的稳定性。“弹性策略”的特点是能够对风险做出针对性的反应,而“鲁棒性策略”的特点是以不变应万变。“鲁棒性策略”主要通过增加对资源的占用,例如增加库存、增加备用供应商的数量来实现系统对风险的反应,“弹性策略”则较少增加系统对资源的占用,而是通过采用灵活的管理方法。

弹性供应链策略包括:(1)延迟制造计划;(2)多种供应、服务模式的组合;(3)灵活的营销策略与销售价格;(4)供应链伙伴之间的信息共享与协调;(5)组织内部上下级之间合理的决策权力分配;(6)组织内部员工之间信息的合理交流与共享等。鲁棒性供应链策略包括:(1)设立或增加战略库存;(2)设立或增加备用供应商;(3)采用标准化的产品设计、工厂布局及作业流程;(4)以并发业务流程方案代替顺序业务流程方案等。

“弹性供应链策略”和“鲁棒性供应链策略”各有特点,在构建供应链系统应急策略体系过程中,应该从系统的实际情况出发,在对企业的风险类型和潜在危害进行预测与评估的基础上综合运用。例如,对于以原材料供应风险为主的供应链系统,应该设立和增加战略库存、备用供应商和采用多种供应一服务模式的组合;对于以产品市场需求风险为主的供应链系统,应该采用延迟制造计划、灵活的营销策略与销售价格等;对于以产品生产过程风险为主的供应链系统,应该采用延迟制造计划、标准化的产品设计、工厂布局及作业流程、并发业务流程方案代替顺序业务流程方案等;而供应链伙伴之间的信息共享与协调、组织内部上下级之间合理的决策权力分配、组织内部员工之间信息的合理交流与共享等将全面提高整个供应链系统对风险和突发事件的应对能力。

通过采用“延迟制造计划”,使形成差异化最终产品的组装或包装工序的时间和地点得到推迟,在风险发生的情况下,不管是供应商供货短缺还是市场需求突然变化,企业都能迅速而低成本地应对风险。企业也可以从整个供应链应对风险出发,在供应链的某一个或几个地点(仓库、物流中心、配送中心、维修中心),建立对某些关键的零部件或成品储备“战略应急库存”,“战略应急库存”与“安全库存”的作用不同,“战略应急库存”不是针对日常生产、供应、运输的不稳定性,而是针对特定类型的突发事件,“战略应急库存”不是针对某一特定的生产过程或某一特定运营地点,而是为多个供应链伙伴、或某一区域的多个运营地点所共享。随着业务外包在全球范围的广泛采用,越来越多的OEM将其非核心竞争力业务实行外包,而集中精力从事其核心竞争力业务,由此造成企业对供应商的依赖程度越来越高,在这种情况下采用“备用供应商”对于降低风险可能造成的供应短缺所起的作用是很显然的。企业在选择物流服务提供商的时候,如果仅仅考虑降低成本,可能会选择单一的物流模式、单一的物流提供商、以及单个存储地点。但是在考虑到风险可能带来的危害的情况下,在考虑到物流和供应的可靠性对供应链系统的重要程度的情况下,则可能选择包括多种运输工具、多个运输服务提供商、多条运输线路、多个存储地点的“多种供应一服务模式的组合”。

四、供应链系统应急策略模型

为了制定正确的供应链系统应急策略,首先应该从供应链系统的实际情况出发,在对系统风险的类型和潜在危害进行预测与评估的基础上,综合选用适宜的策略。供应链系统应急策略可以减轻风险对供应链系统的影响,但是采用供应链系统应急策略可能需要增加对系统资源的占用,增加系统的运营成本,在这种情况下,如何确定采用供应链应急策略后系统的效率,就需要权衡系统采用应急策略可能带来的收益与增加成本的比较,需要对在一定的风险危害强度和风险发生概率情况下,系统的期望效用值进行计算与评估。

风险对供应链系统可能造成危害的衡量指标包括:(1)风险造成危害的强度;(2)风险发生的概率。供应链系统应急策略的经济技术评价方法包括:(1)采用供应链系统应急策略可能带来的收益与增加成本的比较;(2)是否采用供应链系统应急策略的比较。

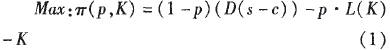

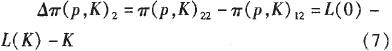

在存在风险的情况下,决策者所关心的供应链系统应急策略投资K,由下列模型给出:

式中π(p,K)表示供应链系统的期望利润;K≥0表示系统采取应急策略投资;L(K)表示风险发生情况下供应链系统的平均损失,L(0)表示系统不采取应急策略时(K=0)系统在风险发生情况下的平均损失;p表示风险发生的概率(0≤P≤1);s表示无风险发生情况下系统最终产品的销售价格;c表示无风险发生情况下系统最终产品的制造成本;D表示无风险发生情况下,系统最终产品的平均市场需求量。

(一)在供应链系统没有采用应急策略情况下,如果风险不发生,系统的利润为:

如果风险发生(使原来的生产供应全部中断),系统的利润为:

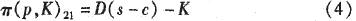

(二)在供应链系统采用应急策略情况下,如果风险不发生,系统的利润为:

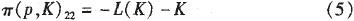

如果风险发生(使原来的生产供应全部中断),系统的利润为:

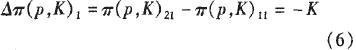

(三)如果风险没有发生,系统由于采用应急策略,而必须进行投资K,使系统利润减少:

如果风险发生,系统由于采用应急策略,从而使系统平均损失减少:

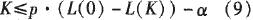

为了使供应链系统在采用应急策略投资的情况下,能够产生预期的期望效益,下式应该成立:

其中表示供应链系统在存在风险的情况下,预期的期望效益的最小阂值,得到关于应急策略投资的约束条件:

上式也表明供应链系统采用的应急策略投资K具有保险费的性质。

(四)实例分析

M汽车装配企业每年需要采购某种关键零部件D=200000件,最终产品销售价格s=10万元/件,成本c=9.4万元/件。如果供应短缺造成总装配停产。停产的平均损失费用50万元。企业为了减少停产造成的损失,采用战略应急库存策略。统计发现应急库存费用每增加0.1万元,平均停产损失减少3%,停产发生的概率减少0.1%。在当前的供应状况下,平均停产概率为5%。如果考虑预期期望效益阈值x=0,利用公式(9)计算得到应急库存投资的有效范围K≤33,000,利用公式(1),计算得到最优值为K=33,000,供应链系统的期望利润为π(p,K)max=118797.9万元。

五、结 论

供应链系统应对风险的实践表明,“建立供应链系统应急策略体系”在整个供应链系统应对风险过程中起到关键作用。本研究在分析了供应链系统中风险的类型和供应链系统应对风险过程的基础上,提出了构建以“弹性策略”和“鲁棒性策略”为核心的供应链系统的应急策略体系;建立了包括风险可能造成危害的强度、风险发生的概率、采用供应链系统应急策略可